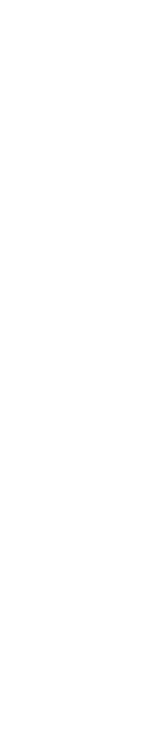

L'errore più comune che può essere commesso durante la progettazione di "Procedure Operative Standard" (SOP dall'inglese Standard Operating Procedures) per l'igiene del trasporto suino è credere che l'uso del disinfettante, da solo, possa decontaminare la sostanza organica residua che potrebbe rimanere dopo una pulizia scadente. Il 2° errore è la mancanza di coerenza nell'esecuzione dei protocolli a causa di una lacuna nella comunicazione interna o nella formazione, causata a sua volta da una carente o incoerente formazione continua e revisione di queste SOP con le persone responsabili della loro esecuzione. Rivediamo i diversi passaggi che dovrebbero essere inclusi quando si costruisce una solida SOP per questo processo di igiene, basato sui principi di Hebbert Sinner's Circle per la pulizia e la disinfezione (immagine 1).

Primo passo:

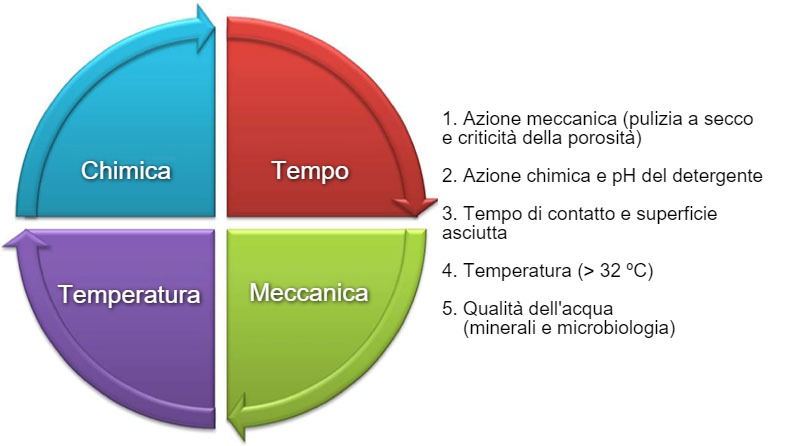

la pulizia a secco-dry cleaning (ad es. la raschiatura) mira a rimuovere la maggior parte della sostanza organica visiva e minimizzare l'aerosol dei contaminanti (immagine 2). Evitare qualsiasi tentativo di saltare prematuramente alla fase successiva del protocollo che utilizza acqua a pressione per sostituire l'azione meccanica della pulizia a secco. Ciò comporterebbe l'atomizzazione della materia organica e dei suoi contaminanti, rendendo difficile ridurli ed eliminarli.

Secondo passo:

La pulizia a umido (Wet cleaning) deve essere eseguita con acqua pulita e a pressione per completare la rimozione delle particelle fini e sostanze organiche lasciate dopo la pulizia a secco-dry cleaning (immagine 3). Per migliorare questo passaggio, utilizzare acqua calda a pressione (a circa 32 ºC). Senza il corretto livello di umidità sulle superfici, non si può ottenere la massima efficacia dagli agenti umettanti presenti nella formulazione del detergente ed i tensioattivi non raggiungeranno il massimo effetto in sinergia con la temperatura dell'acqua calda.

Terzo passo:

Applicazione del detergente (immagine 4). La superficie è stata preparata per l'azione del detergente, che migliorerà e ottimizzerà la rimozione del biofilm, materia organica e scaglie, eliminando l'accumulo di depositi organici ed i film minerali. Questo lavoro deve essere eseguito in base al pH del prodotto. Nel caso di detergenti neutri, questo dipende dal componente disinfettante della sostanza chimica. I detergenti a basso pH sono stati formulati per affrontare efficacemente le incrostazioni minerali ed i biofilm, mentre i detergenti alcalini tendono ad affrontare la materia organica. Una terza caratteristica importante dei detergenti è legata alla tolleranza ad un certo livello di condizioni di acqua dura.

L'acqua calda può contribuire sinergicamente al miglioramento della capacità tensioattiva dei componenti del detergente, il che non solo facilita una più efficiente e rapida ripartizione della tensione superficiale dei componenti, ma accelera anche la rimozione più uniforme della materia organica e del biofilm.

Per la qualità e l'uniformità della schiuma, è fondamentale regolare la pressione in base all'apparecchiatura e al tipo di ugello. La formazione di schiuma è essenziale sulle superfici verticali per migliorare il tempo di ritenzione sulla superficie e quindi ottenere il tempo di contatto ideale del detergente.

Quarto passo:

Risciacquare e rimuovere il detergente (Rinse and remove the detergent). Dobbiamo assicurarci che le superfici dei camion non si asciughino con il detergente che non è stato ancora risciacquato, poiché il detergente renderebbe difficile rimuovere i biofilm e le incrostazioni. Il detergente dovrebbe avere un tempo di contatto di 15-20 minuti, secondo le raccomandazioni del produttore, ma è fondamentale risciacquare e rimuovere il detergente e lasciare asciugare le superfici. Qualsiasi accumulo di acqua influirà sulla diluizione del disinfettante.

Quinto passo:

Disinfezione. Il duro lavoro di pulizia è già stato svolto e con esso è stato rimosso almeno il 90% della sostanza organica ed il lavoro è completo al 90%. La disinfezione è importante, ma è solo il capitolo finale dell'intero processo di igienizzazione. Le caratteristiche e le capacità della schiuma di alcuni prodotti potrebbero aiutare a migliorare i tempi di contatto su superfici verticali, se applicati con l'attrezzatura adeguata. I prodotti disinfettanti possono raggiungere la massima efficacia se applicati su una superficie asciutta, usando la diluizione corretta, la durezza dell'acqua accettabile e la migliore copertura possibile su superfici critiche che sono state contaminate dalla materia organica animale. Il processo deve consentire al disinfettante di avere il tempo di contatto indicato e i camion devono essere asciutti prima di lasciare l'unità di lavaggio e prima di essere esposti agli agenti atmosferici.

Si noti che per una corretta disinfezione di tutte le superfici, l'ultimo passaggio dovrebbe includere un metodo di asciugatura meccanica, come l'essiccazione e la decontaminazione assistita da calore (TADD dall'inglese thermo-assisted drying and decontamination) che utilizza aria calda a circa 50-72° C per 10 -20 minuti, a seconda dell'agente patogeno.

La tecnologia DRYSIST offre un altro sistema termico di decontaminazione delle superfici. Questo sistema verifica elettronicamente il trattamento di tutte le superfici interne del camion a 70° C per 30 minuti, conteggiato affinchè la parte più fredda del camion raggiunga la temperatura desiderata.

Se la lettiera (trucioli, segatura, paglia...) deve essere utilizzata per un determinato gruppo di suini, è necessario sviluppare e scrivere una SOP specifica per acquistare materiale biologicamente sicuro (controllo qualità in entrata - IQC) e per lo stoccaggio e la manipolazione bio-sicura all'interno della struttura dell'unità di lavaggio del camion, prima di posizionare il materiale sui pianali del rimorchio, già pulito e disinfettato.

Alcuni punti critici aggiuntivi da tenere a mente quando si scrivono SOP per questi protocolli di igiene, relativi al lavaggio e al processo di lavaggio, sono i seguenti.

Nell'area di lavaggio del veicolo:

-

Per abilitare e facilitare il processo di asciugatura, è necessario considerare l'inclinazione del pavimento dell'impianto di lavaggio per migliorare il tempo e la qualità del processo (eliminando l'acqua accumulata). Altri possibili strumenti / processi per migliorare l'ottimizzazione dell'essiccazione sono i tira-acqua per rimuovere meccanicamente l'acqua.

-

La parte inferiore del camion deve essere lavata con una macchina rotativa.

-

La spazzatura deve essere rimossa dalla cabina del camion (pulizia a secco).

-

Tutti i componenti che non appartengono alla cabina del camion devono essere rimossi.

-

Le uniformi indossate durante il lavaggio e la disinfezione devono avere colori diversi.

-

Per lavare si devono indossare stivali di gomma ed una tuta protettiva.

-

Sacchetti di segatura vuoti, stivali di gomma sporchi, tute e guanti devono essere lasciati in luoghi designati (cestini della differenziata, spazzatura o biancheria...).

-

Si devono lavare le scope, le pale, i pallet, le tavole per muovere gli animali, ecc...

Durante il processo di lavaggio:

-

Se il rimorchio rimane con la cabina del camion, la cabina del camion deve essere prima pulita e poi le porte chiuse durante il lavaggio del rimorchio e di altre attrezzature. Un'altra opzione è quella di eseguire solo la pulizia a secco e ad umido e chiudere la cabina per lasciarla disinfettata fino alla fine dell'intero processo. È meglio separare la cabina del camion dal rimorchio e pulirla separatamente in modo che il camion non venga a contatto con la materia organica risultante dal lavaggio del rimorchio.

-

Se possibile, pulire la cabina del camion con aria compressa per i sedili e acqua per il pavimento e i pedali.

-

I pedali e il pavimento della cabina devono essere lavati e puliti.

-

Altre superfici della cabina (volante, leva del freno a mano, maniglia della porta, cruscotto, leva del cambio, ecc.) devono essere pulite con un panno pulito inumidito con una soluzione disinfettante o salviette disinfettanti.

-

Un insetticida piretrinico deve essere applicato all'interno della cabina per uccidere eventuali insetti seguito dalla chiusura delle porte.

-

Operando dall'alto verso il basso e dalla parte anteriore a quella posteriore, lavare prima l'esterno del rimorchio e del camion con acqua a pressione, quindi l'interno del rimorchio, comprese rampe, porte, pannelli, scope, pale, scatole pulite e sporche, ed entrambi i lati dei pannelli...