Errori in questa fase possono portare a grosse perdite economiche per il produttore, motivo per cui devono essere sempre all'interno dei punti critici di controllo nei mangimifici.

Ricevimento

Il processo di ricevimento delle Materie Prime inizia con i requisiti e le specifiche di qualità, un documento con le caratteristiche previste, da quelle organolettiche a quelle fisico-chimiche. Ciò consente di concordare con i fornitori le particolarità delle materie prime da acquistare, i prezzi, gli sconti in caso di Non Conformità, ecc... Al momento della ricezione, servirà una road map che indicherà quali sono i Punti di Controllo da tenere in considerazione.

Il primo contatto dell'allevamento o del mangimificio con la materia prima in ingresso è estremamente importante; È qui che iniziamo a verificarne la qualità e, in base a ciò, definirne l'uso, pensando ad una strategia in base alla categoria degli animali.

Tabella 1. Specifiche di qualità: olio di soia "sgommato"

| Parametri organolettici | ||

|---|---|---|

| Parametro | Standard | Frequenza dell'analisi |

| Colore | Colorimetria giallo 38,0 rosso 4,2 (arancio giallastro) | Ogni entrata |

| Odore | Caratteristico gradevole, assenza di odore rancido | Ogni entrata |

| Aspetto | Aspetto caratteristico | Ogni entrata |

| Parametri fisico-chimici | |||

|---|---|---|---|

| Parametro | Minimo | Massimo | Frequenza di analisi |

| Acidità (%) | - | 0,50 | Ogni entrata |

| Umidità (%) | - | 0,15 | Ogni entrata |

| Indice di perossidi (meq/kg) | 0,00 | 0,00 | Ogni entrata |

| Sedimenti | - | 0,10 | Ogni entrata |

Campionamento

Durante il ricevimento deve essere effettuato il campionamento delle materie prime. Questo è il primo anello della catena del processo di Controllo di Qualità. Se fatto in modo errato, i risultati di laboratorio non saranno attendibili, né le decisioni prese saranno corrette, generando grosse perdite economiche per il produttore.

L'obiettivo del campione è quello di poter rappresentare l'intero lotto ricevuto in una piccola porzione. Per questo è fondamentale avere un protocollo di campionamento e rispettarlo rigorosamente, che deve stabilire come farlo, chi è responsabile e con quale frequenza.

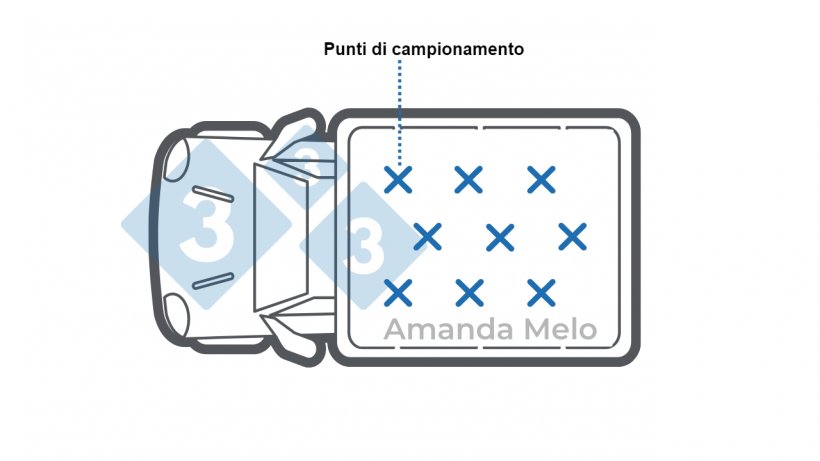

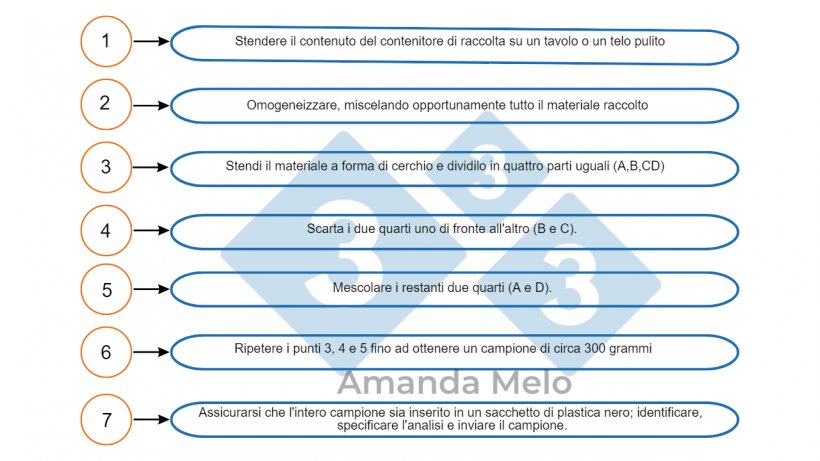

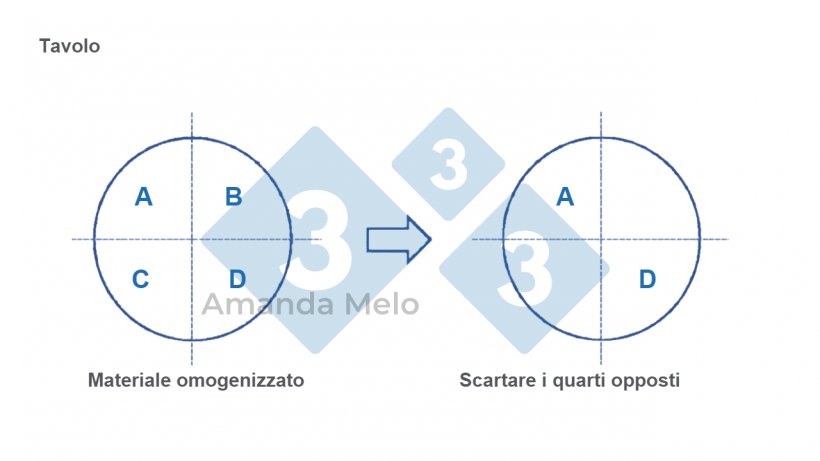

Per le materie prime sfuse, come ad esempio negli autocarri con cisterne, è necessario munirsi di una lunga "trivella" a sonda ed inserirlo in diversi punti del carotaggio (figura 1), versare ogni punto campionato su un tavolo per visualizzare i diversi estratti di massa, infine fare un pool con ogni punto, eseguire una divisione in quarti (vedi figura 5) e inviare il campione finale al laboratorio per eseguire l'analisi corrispondente.

Nel caso di silos sopraelevati, per conoscere l'intera massa, si consiglia di mettere in ricircolo il contenuto e attraverso un'apertura che permetta di prelevare campioni, raccogliere piccole frazioni di prodotto durante tutto il tempo di miscelata.

Per le materie prime in sacchi o bigbag, si consiglia normalmente di campionare a caso il 10% delle confezioni totali, fare un pool con ogni confezione campionata, dividere in quarti e inviare al laboratorio (figure da 2 a 5).

Il campionamento degli oli vegetali, se pervenuti in autocarro con cisterna ribaltabile, deve essere effettuato prelevando piccole frazioni durante lo scarico. Se arrivano in serbatoi, campionare a caso il 10% del numero totale di serbatoi.

In breve, la cosa più importante quando si campionano le materie prime è non perdere di vista il fatto che la massa totale deve essere rappresentata in una piccola porzione e utilizzare il buon senso per ottenerla caso per caso.

Stoccaggio

Nella fase di stoccaggio l'obiettivo è mantenere la qualità con cui le materie prime sono arrivate allo stabilimento. La perdita di qualità dovuta a falle a questo punto può rappresentare perdite economiche dirette dovute alla mancanza dell'ingrediente o perdite indirette dovute alla diminuzione delle performance produttive degli animali che lo consumano.

In genere le granaglie vengono stoccate in silos aerei. In questo tipo di stoccaggio è molto importante tenere conto della preventiva pulizia dei chicchi, in quanto le impurità organiche possono accelerarne il deterioramento, o contenere semi tossici per i suini (es. Datura ferox), oltre all'accumulo di polvere all'interno del silos, che aumenta il rischio di incendi e lo sviluppo di parassiti. Contaminazione fisica con frammenti metallici, pietre, ecc... possono danneggiare le linee di distribuzione, i silos e il mulino. Inoltre, è molto importante controllare l'umidità dei chicchi quando arrivano al silo, perché maggiore è l'umidità, più velocemente si decomporranno.

Altro punto di attenzione sono le caratteristiche dei silos utilizzati. Per una conservazione superiore ai 30 giorni è importante disporre di un sistema di ricircolo/vibrazione e ventilazione, oltre che del controllo della temperatura interna. D'altra parte, è essenziale che il design del silo consenta una corretta pulizia e il minimo accumulo di polvere. Né va trascurato il buono stato di conservazione, per evitare fughe e perdite, oltre ad avere attrezzature ben regolate per evitare perdite.

I prodotti in sacchi o big bags devono avere un'area di stoccaggio specifica che abbia il pavimento, il soffitto e le pareti in buone condizioni, nonché una buona ventilazione, protezione dalla luce e assenza di umidità. Dovrebbero essere sempre su piattaforme (pallet), con una distanza minima di 20 cm dalle pareti, per prevenire umidità e infestazioni.

Sia per lo stoccaggio alla rinfusa (silos) che in sacchi (magazzino), è fondamentale disporre di un programma di pulizia e disinfezione degli ambienti, nonché un controllo completo degli infestanti (insetti, roditori, uccelli) che possono essere vettori di malattie e a loro volta accelerano il processo di deterioramento e perdita di qualità delle materie prime.

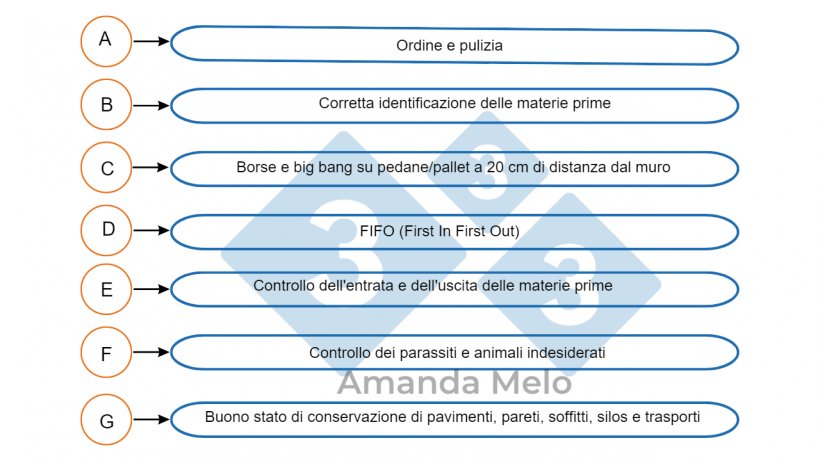

In questa fase è fondamentale conoscere e rispettare il FIFO (First In, First Out) ovvero ciò che per primo entra in magazzino è la prima cosa ad essere consumata, evitando così di stoccare i prodotti scaduti. Pertanto è necessario mantenere il magazzino ordinato e pulito, identificare e registrare correttamente tutte le materie prime che arrivano allo stabilimento (figura 6).