La produzione di mangimi composti è un processo fondamentale nella produzione suinicola, in cui l'uniformità e la qualità della miscelazione svolgono un ruolo fondamentale per il successo sia dell'impianto di produzione che dell'allevamento.

Un corretto processo di miscelazione garantisce una distribuzione uniforme dei nutrienti e ha un impatto diretto sulle prestazioni produttive, sulla salute e sul benessere degli animali, nonché sull'efficienza economica.

Una miscelazione inadeguata può compromettere l'efficienza alimentare, influendo sulla redditività dell'allevamento suinicolo. Questo articolo esamina i fattori che influenzano il processo di miscelazione e il suo impatto sia sull'impianto di produzione che sull'allevamento.

La qualità del mangime per suini inizia con un'adeguata formulazione della dieta, che deve soddisfare i fabbisogni nutrizionali dell'animale in ogni fase della sua vita. Tuttavia, una miscelazione inadeguata può compromettere l'efficacia della formulazione iniziale, causando la segregazione degli ingredienti che influisce sulla digeribilità e sulla salute dei suini. Una miscelata omogenea, invece, garantisce che ogni animale riceva una dose costante di nutrienti, ottimizzandone la salute e le prestazioni.

Il processo di miscelazione in mangimificio

Il processo di miscelazione è uno dei più critici nella produzione di mangimi composti. L'obiettivo principale è garantire una distribuzione uniforme di tutti gli ingredienti, dai macronutrienti (cereali, proteine, minerali, aminoacidi e grassi) ai micronutrienti (vitamine, oligoelementi, enzimi e additivi). Una miscelazione non adeguata può dare origine a variazioni nutrizionali che incidono sulla salute e sulle prestazioni degli animali.

La scelta del miscelatore è fondamentale e deve basarsi sulle caratteristiche degli ingredienti e sui requisiti di produzione. I miscelatori più comunemente utilizzati sono quelli a pale orizzontali o quelli elicoidali.

- I miscelatori a pale sono ideali per ingredienti con viscosità o densità più elevate, poiché generano un movimento più aggressivo che facilita l'incorporazione omogenea.

- I miscelatori elicoidali sono più adatti per materiali a bassa densità.

Il tempo di miscelazione è un fattore chiave per garantire l'uniformità del mangime. Un tempo insufficiente può portare ad una distribuzione non uniforme degli ingredienti, compromettendo la qualità del prodotto finale. D'altro canto, tempi di miscelazione eccessivi possono degradare la struttura degli ingredienti e comprometterne le proprietà nutrizionali.

È essenziale controllare con precisione sia il tempo che le condizioni di miscelazione per garantire una miscela omogenea, soprattutto considerando che questi parametri possono variare a seconda della composizione dell'alimento.

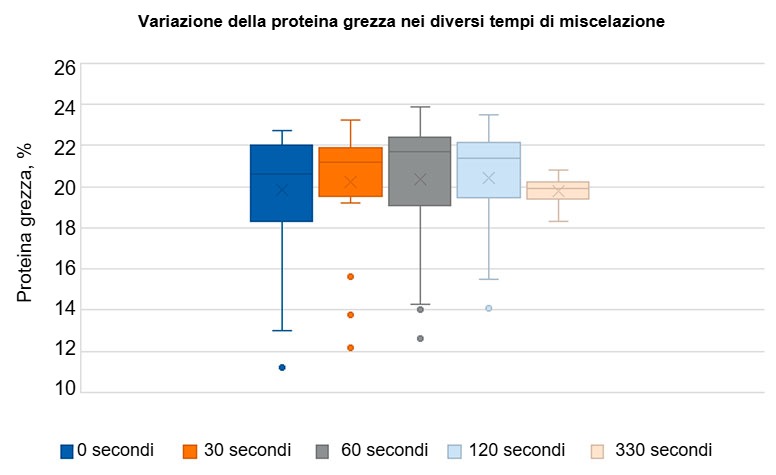

Groesbeck e altri (2007) hanno condotto uno studio per valutare come il tempo di miscelazione influenzi l'uniformità del mangime. Analizzando le proteine grezze negli alimenti miscelati per tempi diversi, hanno scoperto che aumentando il tempo di miscelazione si migliorava la distribuzione uniforme delle proteine.

Seguendo la stessa linea di ricerca, Rocha et al. (2022) hanno valutato l'effetto del tempo di miscelazione sul coefficiente di variazione del mangime per polli. L'analisi è stata effettuata utilizzando i microtraccianti come strumento di valutazione. I risultati ottenuti sono presentati nella tabella seguente.

Tabella 1: Mostra l'effetto del tempo di miscelazione (30, 60, 90 e 120 secondi) sul coefficiente di variazione del mangime per polli, dove si osserva che più lungo è il tempo di miscelazione, minore è il coefficiente di variazione. Adattato da Rocha et al., 2022.

| Mangimi | ||||

|---|---|---|---|---|

| Trattamento | Fase 1 CV (%) |

Fase 2 CV (%) |

Fase 3 CV (%) |

Fase 4 CV (%) |

| 30s | 35,90 | 49,50 | 34,80 | 40,80 |

| 60s | 20,40 | 22,60 | 11,90 | 10,00 |

| 90s | 10,70 | 8,90 | 9,80 | 10,80 |

| 120s | 7,50 | 5,40 | 5,40 | 5,80 |

| P-lineare | <0,0001 | <0,0001 | <0,0001 | <0,0001 |

| P-quadratico | <0,0001 | <0,0001 | <0,0001 | <0,0001 |

Impatti della miscelazione sugli animali

Un mangime ben miscelato garantisce che i suini ricevano una distribuzione uniforme dei nutrienti in ogni porzione, il che supporta indicatori zootecnici chiave come l'incremento di peso giornaliero (IMG-GPD), l'ingestione giornaliera di mangime (IGM-DFI) e l'indice di conversione alimentare (IC-FCR). Questi effetti hanno un impatto diretto sulla crescita degli animali e sull'efficienza dell'uso dei nutrienti, come dimostrano i risultati di Groesbeck et al. (2007).

Tabella 2: Effetto del tempo di miscelazione sulle prestazioni zootecniche dei suinetti. I mangimi sono stati miscelati rispettivamente per 0, 30, 60, 120 e 330 secondi. Adattato da Groesbeck et al., 2007.

| Tempo di miscelazione | ||||||||

|---|---|---|---|---|---|---|---|---|

| 0s | 30s | 60s | 120s | 330s | EE | P-valore lineare | P-valore quadratico | |

| 0-14 giorni di vita | ||||||||

| Peso iniziale, kg | 6,30 | 6,30 | 6,30 | 6,30 | 6,30 | 0,16 | 0,42 | 0,65 |

| GPD, g | 190,00 | 249,00 | 245,00 | 256,00 | 280,00 | 23,25 | 0,01 | 0,10 |

| CRD, g | 253,00 | 298,00 | 275,00 | 292,00 | 314,00 | 19,04 | 0,03 | 0,49 |

| CA | 1,33 | 1,20 | 1,12 | 1,14 | 1,12 | 0,05 | 0,03 | 0,03 |

| 14-28 giorni di vita | ||||||||

| GPD, g | 473,00 | 562,00 | 569,00 | 595,00 | 646,00 | 48,50 | 0,01 | 0,12 |

| CRD, g | 687,00 | 822,00 | 793,00 | 841,00 | 889,00 | 56,14 | 0,01 | 0,17 |

| IC-CA | 1,45 | 1,46 | 1,39 | 1,41 | 1,38 | 0,03 | 0,11 | 0,32 |

| 0-28 giorni di vita | ||||||||

| GPD, g | 331,00 | 405,00 | 407,00 | 426,00 | 463,00 | 35,04 | 0,01 | 0,01 |

| CRD, g | 470,00 | 560,00 | 534,00 | 566,00 | 601,00 | 35,89 | 0,01 | 0,19 |

| IC-CA | 1,42 | 1,38 | 1,31 | 1,33 | 1,30 | 0,03 | 0,04 | 0,10 |

| Peso finale, kg | 15,60 | 17,60 | 17,70 | 18,30 | 19,30 | 1,20 | 0,01 | 0,89 |

EE = Errore standard.

Il legame tra mangimificio e allevamento

L'impatto di un processo di miscelazione efficiente va oltre l'impianto di produzione e si riflette direttamente sull'allevamento. Un mangime ben miscelato migliora la produttività dei suini, ottimizzando la redditività dell'allevamento. Pertanto è essenziale che il mangimificio mantenga una comunicazione costante con l'allevamento per correggere eventuali deviazioni che dovessero essere osservate.

Un aspetto da considerare nel caso dei mangimi a base di farina è la distanza tra il mangimificio e l'allevamento. Poiché il trasporto a lunga distanza può influire sull'uniformità del mangime, la vibrazione favorisce la de-miscelazione, aggravata dalle dimensioni delle particelle (granulometria) molto diverse.

Conclusione

L'uniformità e la qualità della miscelazione dei mangimi per suini sono fondamentali per le prestazioni produttive, la salute e il benessere degli animali, nonché per l'efficienza economica della produzione. Una corretta miscelazione garantisce che gli animali ricevano una dieta equilibrata e nutrizionalmente adeguata, che ne favorisce la crescita e le prestazioni. Al contrario, una miscelazione non adeguata può causare squilibri nutrizionali, problemi di salute e costi operativi più elevati. Investire in tecnologie di miscelazione efficienti, nella formazione del personale e nel monitoraggio continuo della qualità dei processi è essenziale per garantire sostenibilità e redditività sia nell'impianto di produzione che in allevamentoa.

Raccomandazioni per una miscelazione ottimale

- Selezione dell'attrezzatura adatta: È fondamentale scegliere un miscelatore adatto al tipo di ingredienti e alle dimensioni dell'attività. L'ideale sarebbe che i miscelatori fossero realizzati in acciaio inossidabile, facili da pulire e ben mantenuti, per garantire non solo una miscela omogenea, ma anche la sicurezza e l'innocuità del mangime.

- Dimensioni delle particelle delle materie prime: Le dimensioni delle particelle degli ingredienti devono essere il più possibile uniformi. Le differenze significative nelle dimensioni delle particelle rendono difficile una miscelazione omogenea e influiscono sulla qualità del mangime.

- Monitoraggio continuo: È importante monitorare costantemente il processo di miscelazione, utilizzando strumenti come microtraccianti o microminerali per valutarne l'omogeneità. Si consiglia di effettuare questo controllo almeno una volta all'anno, con un CV ideale inferiore o uguale al 5%.