Le radiazioni infrarrosse sono emesse da qualsiasi corpo la cui temperatura sia maggiore di 0°Kelvin, ovvero,-273,15° Celsius (zero assoluto).Nello spettro elettromagnetico,la radiazione infrarossa sta nel range da 0,78 a 100 µm, fuori dal campo visibile per l'occhio umano (0,38-0,78 µm). La termografía è una tecnica che permette di misurare temperature esatte a distanza senza la necessità del contatto fisico con l'oggetto da valutare, utilizzando una termocamera che registra l'intensità della radiazione e la converte in una immagine visibile.

Come funziona la termocamera?

Anche i termometri ad infrarrosso possono misurare temperature a distanza però in un solo punto. Le termocamere possono misurare temperature in tutta l'immagine con risoluzioni equivalenti a 19.200 termometri ad infrarrosso nello stesso tempo.

“Le applicazioni che stiamo realizzando in allevamento sono dirette al confort degli animali e all'efficienza energetica”

1. Verificare il livello di isolamento termico:

L'obiettivo dell'isolamento termico è rendere difficile la trasmissione del calore dall'interno all'esterno e viceversa per evitare le perdite di calore nei periodi freddi e l'aumento dello stesso nei periodi caldi. Un isolamento adeguato permette il risparmio energetico, aumentare il confort negli animali, ridurre le condense, conservare il capannone e dimensionare correttamente il sistema di riscaldamento e raffrescamento.Inoltre avremo un miglior controllo all'interno dei capannoni della temperatura e del movimento dell'aria.

"Diagnosi" del disegno del capannone e tipo di costruzione: L'isolamento deve “impacchettare” l'edificio, deve essere continuo e con lo stesso spessore.

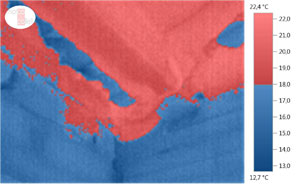

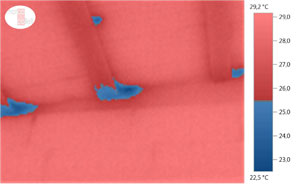

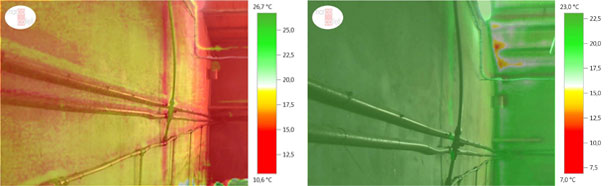

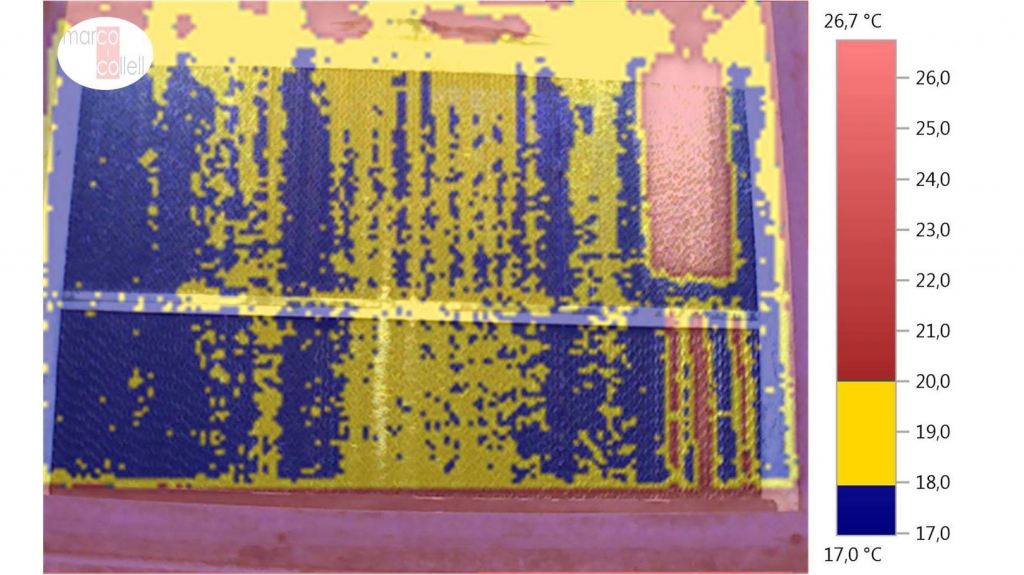

Nella immagine 1 osserviamo un cattivo isolamento sulla facciata (in blu) e accettabile sul tetto,è discontinuo, provocando differenze di temperatura superficiale di 10 ºC, che aumentano il rischio di condense e rendono difficoltoso il controllo della temperatura e della circolazione dell'aria. Nella immagine 2, eccetto i piccoli punti termici (in blu), che non dovrebbero influire significativamente, il livello di isolamento, è corretto tanto del tetto che della facciata.

| Immagine1.Immagine termografica (in scala con valori limite) di facciata e copertura interna in sala di svezzamento (inverno). |

Immagine 2. Immagine termografica (in scala con valori limite) in facciata e copertura interna in sala di svezzamento (inverno). |

|

Temperatura ambiente esterno di 4º C e interno di 19º C |

Temperatura ambiente esterno di 4º C e interno di 27º C |

Manutenzione preventiva: Rilevazione precoce per ridurre i costi.

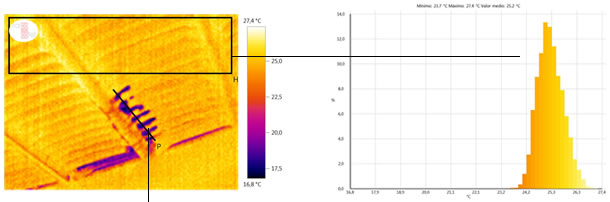

| Immagine3. Immagine termica di un tetto in un capannone di gestazione (inverno). Si visualizzano piccole zone dove si sta deteriorando l'isolamento. |

Determinazione di un istogramma in una area dell'immagine. Zona con isolamento corretto (rettangolo H) con valore medio di 25,2 ºC |

| Linea del profilo: determina il profilo di Tª lungo una linea dell'immagine. La zona deteriorata (linea P) ha un valore medio di 21,2 ºC |  |

La riparazione ha un costo basso se realizziamo una manutenzione preventiva periodica e rileviamo i problemi precocemente,come nel caso dell'immagine 3.

2. Verificare l'assenza di "condense", umidità e propagazione di muffe:

L'umidità da condensa si produce quando la temperatura superficiale di una parete è inferiore al punto di saturazione dell'ambiente. Misurando umidità, temperatura ambiente e temperatura superficiale, possiamo conoscere il rischio di condensa in ogni punto di misurazione. Con la termocamera visualizziamo le aree con maggior rischio in rosso (>80%) e quelle minori in verde (<65%). Il resto dei colori (giallo-arancione) mostrano zone di rischio intermedio (65-80%).

Monitoraggio: Rilevare zone con rischio per il confort degli animali e deterioramento strutturale.

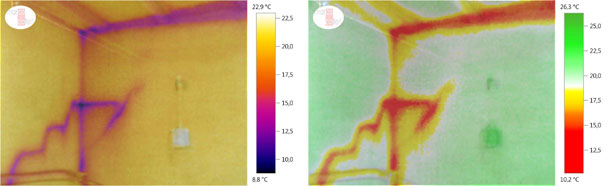

| Immagine 4: Sovrapposizione di immagini (termica + digitale) mostrando una elevata probabilità che si producano condense. | Immagine 5: Sovrapposizione di immagini (termica + digitale) mostrando una bassa probabilità che si producano condense. |

Nell'immagine 4 esiste elevato rischio. Dovremo cercare le cause,che possono essere molteplici come l'isolamento,i punti termici,la ventilazione,la densità degli animali,riscaldamento ecc...Nell'immagine 5 abbiamo un basso rischio perchè abbiamo condizioni corrette.

3. Verificare che non ci siano punti termici significativi.

I punti termici sono zone che si trovano nella struttura portante del capannone nei quali si evidenziano una variazione di uniformità e resistenza termica della costruzione stessa:può essere un cambio dello spessore di alcuni elementi portanti, del tipo di materiali impiegati,per penetrazione di elementi della costruzione con differente conducibilità, ecc.. Inoltre sono parti sensibili dove aumenta la possibilità di produzione di condense in periodi freddi.

Monitoraggio: Rilevare zone della struttura portante con mancanza di uniformità in capannoni nuovi (qualità della costruzione) e in funzione (manutenzione preventiva).

| Immagine 6: Sovrapposizione di immagini(termica + digitale) per analizzare le differenze di temperatura superficiale (inverno). Visualizziamo una minor temperatura nelle travi del tetto,alla congiunzione tra tetto e pareti e presenza di crepe nei muri. |

Immagine 7: Stesse foto sovrapposte (termografica + digitale) per mostrare la maggior probabilità di condense per mancanza di continuità. Rischio di condense in funzione del colore dell'immagine (rosso criticità, verde nessuna criticità). |

I punti termici provocano differenze di temperatura (immagine 6) e rischio di condense (immagine 7). La soluzione si basa nella prevenzione , controllo della qualità iniziale e manutenzione periodica, che ha un costo basso se si osserva precocemente il problema.

4. Controllare l'assenza di infiltrazione d'aria.

Un'infiltrazione è il passagio dell'aria attraverso fessure, porte, fosse, buchi, ecc. L'efficienza energetica della sala ed il confort degli animali vengono compromessi in modo importante. Per cui, è fondamentale identificare , valutare e quantificare le infiltrazioni esistenti attraverso un "Test a pressione". La termocamera completa la diagnosi di queste infiltrazioni.

Manutenzione preventiva: Diagnosticare e chiudere le entrate d'aria non desiderate.

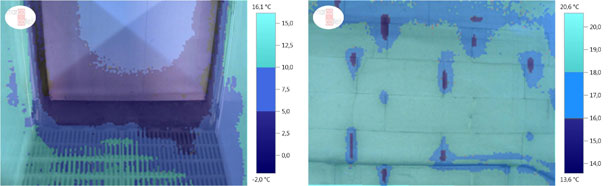

| Immagine 8: Immagine termografica ( scala di valori limite) con infiltrazioni d'aria attraverso l'estremità della porta (sala svezzamento, inverno). | Immagine 9: Immagine termografica (scale di valori limite) con infiltrazioni d'aria attraverso le pareti interne per cattiva coibentazione (sala svezzamento, inverno). |

La sigillatura intorno al capannone deve essere eccellente e dobbiamo controllarla periodicamente. Nella maggioranza dei casi, è più difficile diagnosticare infiltrazioni che risolverle. Le immagini 8 e 9 sono esempi classici.

5. Controllare i sistemi attivi di energia:

Una volta controllate che le situazioni "passive" dell'ambiente (isolamento, sigilli,ecc.) sono adeguate, per minimizzare la domanda energetica "attiva"(riscaldamento, raffrescamento,ecc), dobbiamo verificare con la termocamera se queste funzionano correttamente. Vediamo 2 esempi.

Sistemi di riscaldamento:

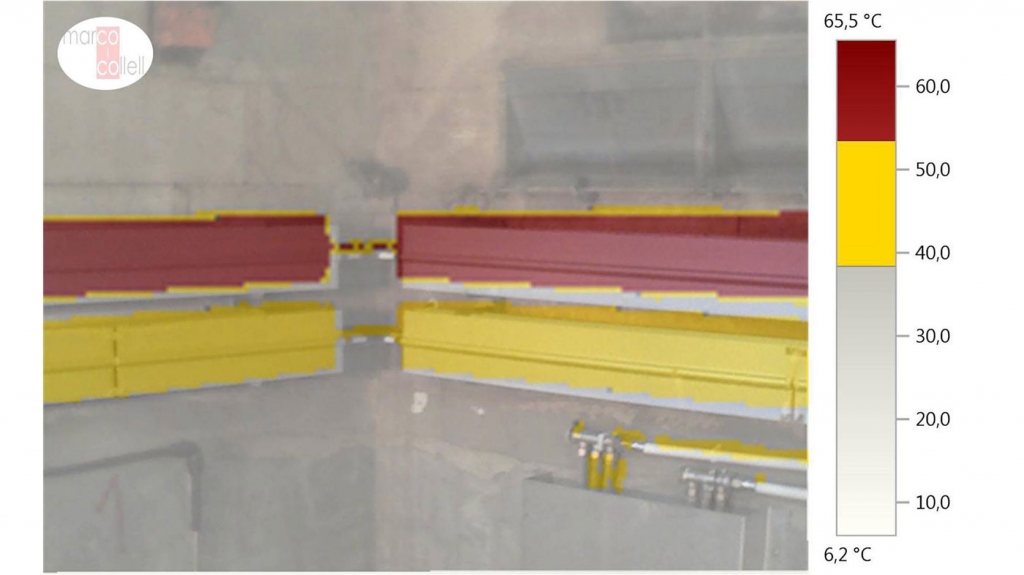

Riscaldamento ambientale per convezione attraverso tubi alettati semplici. Capace di produrre 150 w per metro lineare di tubo ( con la temperatura dell'acqua >70 ºC). Nell'immagine 10 vediamo che entrambe le linee rimangono corte, soprattutto l'inferiore. La soluzione non è installare un tubo in più, ma fare si che la temperatura dell'acqua sia superiore.

Immagine 10: Sovrapposizione delle immagini (termica + digitale) per analizzare il funzionamento del riscaldamento per convezione in uno svezzamento (inverno). La Tª della linea superiore (rosso) è tra 53,5 e 65,5 ºC; la Tª della linea inferiore (giallo) è tra 38,5 e 53,4 ºC.

Sistemi di raffrescamento:

Il raffrescamento evaporativo è un metodo efficace nel minimizzare lo stress da caldo, sempre che funzioni correttamente.L'immagine 11 mostra che la temperatura di superficie (rosso e giallo) non è sufficientemente bassa per il processo di raffredamento interno. Vediamo le "zone asciutte" (rosso) che riducono il confort. Inoltre, nelle zone gialle e dovuto all'incrostazione dei tubi nel pannello, il ventilatore lavora sotto sforzo (resistenza) e consuma più energia. Questo pannello necessita di manutenzione o semplicemente di essere sostituito.

Immagine 11: Sovrapposizione di immagini (termica + digitale) per analizzare il funzionamento del pannello di raffreddamento in gestazione (estate).